Теория

Убытки от действия коррозии колоссальны! По оценкам специалистов различных стран эти потери в промышленно развитых странных составляют от 2 до 4% валового национального продукта ежегодно.

«…По оценкам экспертов количество уничтоженного коррозией металла за год сопоставимо с четвертью годового объема производства во всем мире. В масштабах России это значит, что такие гиганты, как Магнитогорский и Нижнетагильский металлургические комбинаты, работают только на компенсацию потерь от коррозии».

Основной ущерб, причиняемый коррозией, заключается не в потере металла как такового, а в огромной стоимости изделий, разрушаемых коррозией, и стоимости проведения восстановительных операций.

Помимо прямой и безвозвратной потери металла, экономические убытки от действия коррозии связаны с заменой и простоем оборудования, нарушением технологических процессов, а так же загрязнением окружающей среды. Этим вопросам последнее время уделяется все большее внимание.

Затраты же на защиту от коррозии, т.е. сооружение и эксплуатацию системы катодной защиты, несоизмеримо малы по сравнению с общими потерями от аварий.

Статистика показывает, что причиной каждой третьей аварии на подземных сооружениях нефтегазовой отрасли является электрохимическая коррозия, которая происходит за счет стекания тока с поверхности сооружения в грунтовый электролит.

Согласно первому закону Фарадея убыль массы металла при воздействии постоянного тока в электролите для стали составляет примерно 9,1 кг за год. Если учесть, что большинство подземных сооружений выполнены с изоляцией, то электрохимический процесс происходит в местах нарушения сплошности изоляции, где резко повышается плотность токов на единицу поверхности металла. Скорость коррозии в таких местах может достигать нескольких миллиметров, и даже десятков миллиметров в год, что в считанные месяцы приводит к полной разгерметизации сооружения либо частичной потере механической прочности, и в конечном счете к аварии.

При смещении потенциала сооружения в область защитных значений скорость электрохимической коррозии стремится к нулю, что достигается применением катодной защиты.

Корро́зия(от лат. corrosio — разъедание) — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. Разрушение металла под воздействием возникающих в коррозионной среде гальванических элементов называют электрохимической коррозией. Электрохимическая коррозия — наиболее распространенная и опасная форма коррозии в нефтегазовой промышленности. Для ее протекания требуется наличие электролита, которым является грунт. В грунтовом электролите находится подавляющее большинство сооружений и коммуникаций нефтегазовой отрасли – это магистральные и технологические трубопроводы, резервуары, добывающие скважины и пр. Все они подвержены разрушительному воздействию электрохимической коррозии.

По причине разности потенциалов на различных участках трубопровода происходит электрохимическая реакция окисления-восстановления с выносом электроном металла на анодных участках, т.е. потеря металла в местах контакта с грунтом (повреждения изоляции).

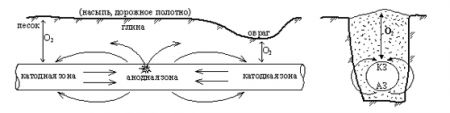

Рассмотрим пример образования очагов коррозии на примере подземного трубопровода (рис. 1).

Рисунок 1. Принцип образования коррозионных участков.

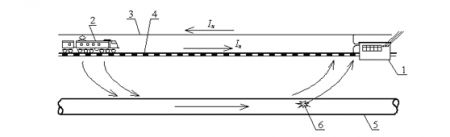

По причине различной степени диффузии кислорода вдоль сооружения образуются макрогальванопары (участки с различным электродным потенциалом). Помомо этого причиной образования катодных и анодных участков может являться влияние блуждающих токов от рельсового электротранспорта (рис. 2), пересечение со смежными коммуникациями, вредное влияние высоковольных ЛЭП и пр.

|

Рисунок 2 |

|

Схема возникновения блуждающих токов от электрифицированного транспорта: 1 – тяговая подстанция; 2 – нагрузка; 3 – контактная сеть; 4 – рельсовая сеть; 5 – трубопровод; 6 – повреждение изоляции трубопровода. |

Для подавления коррозионного процесса необходимо проведение комплекса основных мероприятий:

1. Изоляция поверхности металла от окружающей среды путем нанесения защитных покрытий (пассивная защита). Этот чисто технологический метод защиты является эффективным и обязательным, но не достаточным. Он применяется в комплексе с активными методами защиты для снижения энергопотерь и повышения эффективности основной, активной защиты – электрохимической защиты.

2. Электрохимическая защита (ЭХЗ) – заключается в принудительном смещении потенциала сооружения в область защитных значений (примерно -0,9..-1,2 В относительно медно-сульфатного электрода сравнения).

Существует два основных вида активной (электрохимической) защиты – это катодная и дренажная защита. Катодная защита трубопроводов осуществляется двумя основными методами: применением анодов-протекторов (гальванический метод) и применением внешних источников постоянного тока, минус которых соединяется с трубой, а плюс — с анодным заземлением (электрический метод).

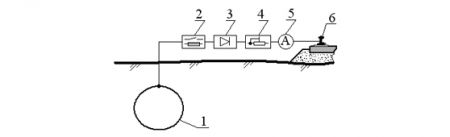

|

Рисунок 3а |

Рисунок 3б |

|

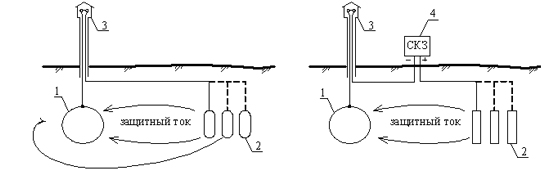

Катодная защита с помощью протекторов: 1 – трубопровод; 2 – протектор/группа протекторов; 3 – контактное устройство. |

Катодная защита с помощью СКЗ 1 – трубопровод; 2 – анодное заземление/группа анодных заземлителей; 3 – контактное устройство; 4 – станция катодной защиты. |

В основу гальванического метода положен тот факт, что разные металлы в электролите имеют различные электродные потенциалы. Если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом и будет разрушаться, защищая, тем самым, металл с менее отрицательным потенциалом (рис. 3а). На практике в качестве гальванических анодов (протекторов) используются сплавы магния, алюминиевых и цинка.

Наиболее распространенным методом катодной защиты является применение внешнего источника катодной поляризации – станций катодной защиты (СКЗ). Катодная защита внешним током по принципу действия аналогична протекторной, но более эффективна и распространена (рис. 3б).

В качестве анодов при катодной защите на практике используют заземлители из черных металлов (рельсы, трубы) либо малорастворимые материалы – ферросилиды (железокерамические сплавы), углеграфит, прорезиненный графит и другие материалы заводского производства.

Для защиты подземных сооружений от блуждающих токов применяется дренажная защита, которая заключается в вынужденной катодной поляризации путем отвода блуждающих токов к их источнику. Источником защитного тока является разность потенциалов трубопровод-рельс, возникающая в результате работы электрифицированного железнодорожного транспорта и наличия поля блуждающих токов. Протекание дренажного тока создает требуемое смещение потенциала на подземном трубопроводе. Электродренажную защиту осуществляют с помощью установок прямого, поляризованного и усиленного дренажа.

Прямой электрических дренаж – наиболее простой метод защиты. Подземное сооружение соединяется с рельсом через реостат для регулирования дренирующего тока. Этот метод применяется в том случае, когда потенциал сооружения постоянно положительнее потенциала рельса, куда отводится блуждающий ток. Поляризованный дренаж (рис. 4) отличается от прямого односторонней проводимостью цепи и применяется в тех случаях, когда потенциал сооружения по отношению к потенциалам рельсов и земли более положительный или знакопеременный, т.е. направление блуждающих токов меняется. Вследствие своей односторонней проводимости поляризованный дренаж препятствует обратному прохождению тока с рельсов в защищаемое сооружение при превышении потенциала рельсов по отношению к потенциалу сооружения, т.е. когда ток рельсов более положительный, чем ток сооружения.

|

Рисунок 4 |

|

Конструктивное исполнение схемы дренажной защиты: 1 – трубопровод; 2 – устройство защиты от максимальных токов; 3 – поляризованный элемент; 4 – устройство для регулирования тока; 5 – амперметр с шунтом; 6 – рельсовая сеть. |

Для защиты сооружений, расположенных в зоне влияния переменных блуждающих токов, используют поляризованное дренажное устройство с дополнительным диодом и емкостью в электрической схеме и токоотводом. В этом случае сооружение поляризуется постоянно, даже в момент положительных значений потенциалов рельсов. Устройство позволяет осуществлять защиту подземных сооружений за счет накопления энергии блуждающих токов с помощью емкости, включенной на напряжение утечки «рельс-сооружение» при отрицательных потенциалах рельсов и разряда емкости на защищаемое сооружение при положительных потенциалах рельсов.

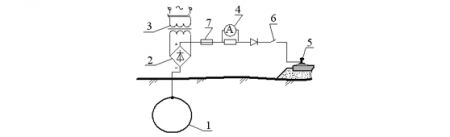

Усиленный дренаж (рис. 5) используют, когда уровень отрицательного потенциала источника блуждающих токов недостаточен для обеспечения потенциала на защищаемом сооружении в пределах нормированного. Усиленный дренаж используют при положительном или знакопеременном по отношению к земле потенциале сооружения, что обусловлено действием нескольких источников блуждающих токов.

|

Рисунок 5 |

|

Конструктивное исполнение схемы усиленного дренажа: 1 – трубопровод; 2 – выпрямитель; 3 – трансформатор; 4 – амперметр с шунтом; 5 – рельсовая сеть; 6 – рубильник; 7 – предохранитель. |

Усиленный дренаж – это комбинация дренажной установки и станции катодной защиты. Его назначение – создание защитного отрицательного потенциала на сооружении в момент, когда участок рельсового пути приобретает потенциал более положительный, чем потенциал сооружения за, счет принудительной подачи тока от выпрямителя. Следует заметить, что форсированный дренаж, работающего в режиме катодной защиты, проектируется с учетом того, чтобы исключить коррозию рельсов, рельсовых креплений и присоединенных к ним конструкций, работающих в данном случае в качестве анода.

Выбор способа катодной защиты производится исходя из технико-экономических обоснований, коррозионной обстановки, наличия источника тока, вида и количества защищаемых сооружений, протяженности катодной зоны и прочих факторов.